華康詳細講解布袋除塵器濾袋破損的原因

來源:河北華康環保 發布時間:2015/10/7 11:43:32

布袋除塵器在運行的過程中,有時濾袋會發生破損、燒毀和腐蝕的現象等等,這些情況是哪些原因造成的呢?華康技術人員根據布袋除塵器在實際中出現的實例情況為您詳細講解除塵濾袋破損的類型以及原因分析。

一、濾袋的機械磨損

2) 濾袋袋身位置

濾袋和骨架接觸部分長期由于脈沖噴吹導致接觸部分磨損,表現為很明顯的橫豎筋條方向磨損痕跡。要注意濾袋和骨架的尺寸配合、除塵骨架表面的光潔度等。

3)濾袋底部破損

濾袋底部現象磨損較為常見,可能由于袋籠底部過小或濾袋過長,袋籠只能制撐袋底局部。濾袋清灰和過濾時動作過大造成濾袋底內側磨損。或者粉塵堆積過高形成渦流磨損濾袋。

二、濾袋被化學腐蝕

一般控制煙氣運行溫度在酸露點以上即可,如低于酸露點溫度需要關閉除塵器系統,避免腐蝕濾袋。酸性液體還有鹽酸、硫酸、硝酸、氫氟酸等。

2)濾袋的堿腐蝕

多出現在鈉鹽和氨類化工生產工藝除塵中,例如氯化鈉、氨水、碳酸鈉等工況。對于電廠、水泥廠、垃圾焚燒廠、鋼鐵廠等領域的煙氣除塵出現較少。

3)濾袋的氧化腐蝕

氧化腐蝕指的是存在規定量氧化性物質的時候對濾料造成的損壞,主要為PPS類濾料的氧化腐蝕,可以對PPS類濾料造成氧化損壞的有氮氧化物、氧氣、臭氧、濃硫酸等。表現為PPS纖維變為深色且變脆,外觀完好無損,但是強度急劇下降,只有200N左右,接近濾料使用壽命的末期,失去過濾效果。

4)濾袋的水解

水解的定義是水分子介入纖維的高分子而引起分解的一種化學反應。以縮聚型聚合體生產的合成纖維是不耐水解的。包括:聚酯、聚酰亞胺(P84)、NOMEX、COMEX。濕度及化學品這三種因素需要存在才能激活水解。聚丙烯腈均聚體、PPS纖維、PTFE纖維不是產自縮聚型聚合體,常選來取代有水解問題的纖維。水解痕跡多為纖維顏色混濁,濾袋強力嚴重下降、用手可輕易撕破,縫紉線水解后斷裂,無強力。

三、 濾袋的燒灼

由于除塵器存在漏風現象,將外界大量的冷空氣吸進除塵器內,使除塵器局部空氣溫度急劇下降,空氣中的水分析出,從而產生結露現象。

2)煙氣中的含濕量過高

當處理的煙氣中含濕量過高,過飽和的水分析出,則產生結露現象。這種現象在水泥干法線的窯尾除塵器上尤其突出,由于水泥干法線窯尾的煙氣一般采用增濕塔進行冷卻調質處理,當所噴的水量過大,造成煙氣中的水分產生過飽和現象時會產生結露。

3)煙氣溫度過低

除塵器處理的煙氣本身溫度接近或低于露點溫度時,也會產生結露。

4)水分進入除塵器

由于“四管爆裂”現象,導致水分進入除塵器,造成濾袋表面結露、糊袋現象。

以上幾點是除塵濾袋破損常見現象,因此我們在制作、安裝、維護布袋除塵器的過程中要注意這些,防止濾袋發生破損燒毀的現象,延長濾袋的使用壽命,_布袋除塵器的整體運行。

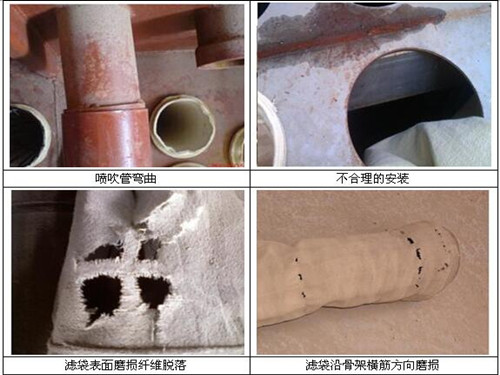

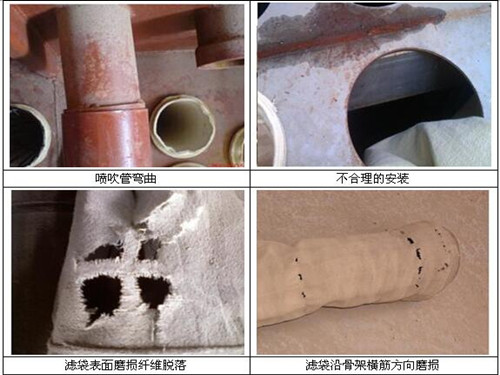

一、濾袋的機械磨損

濾袋被磨破、發生脫落的現象,這是由于布袋除塵器的內部的氣流分布不均勻,粉塵在高速的過濾風速下對濾袋的表面的沖刷造成的。或者是由于濾袋在安裝的時候安裝的不到位,濾袋之間相互的摩擦使濾袋發生破損;還有是由于噴吹管不垂直,導致除塵濾袋出現漏洞,導致除塵器清灰效果重下降。通常會出現在濾袋的袋口、袋身、下部和底部的破損。

1) 除塵濾袋袋口部位

濾袋袋口部位破損多在袋口向下30-40公分以內,多表現為濾料底層吹破、脫落。多為壓縮空氣過高、噴吹管歪斜、花板變形等原因造成,在安裝過程中要注意安裝的質量。2) 濾袋袋身位置

濾袋和骨架接觸部分長期由于脈沖噴吹導致接觸部分磨損,表現為很明顯的橫豎筋條方向磨損痕跡。要注意濾袋和骨架的尺寸配合、除塵骨架表面的光潔度等。

3)濾袋底部破損

濾袋底部現象磨損較為常見,可能由于袋籠底部過小或濾袋過長,袋籠只能制撐袋底局部。濾袋清灰和過濾時動作過大造成濾袋底內側磨損。或者粉塵堆積過高形成渦流磨損濾袋。

二、濾袋被化學腐蝕

化學腐蝕使除塵濾袋強度在很大程度上受到嚴重的下降,主要的腐蝕有酸腐蝕、堿腐蝕、氧化腐蝕和水腐蝕等,這些腐蝕可以使濾袋的失去承受的過濾負荷,直接導致濾袋的性能下降,濾袋不能過濾。

1)濾袋的酸腐蝕

濾料一般存在酸腐蝕,以硫氧化物為主。尤其是在燃煤鍋爐電廠的煙氣除塵中,采用高硫煤,而且電袋結合項目,煙氣中硫氧化物含量高,可以達到5000mg/Nm3。在環境下,硫氧化物形成亞硫酸、硫酸,對濾料造成酸腐蝕而失效。如煙氣中含有HF,則不能采用玻璃纖維類濾料,易酸腐蝕造成濾料失效。一般控制煙氣運行溫度在酸露點以上即可,如低于酸露點溫度需要關閉除塵器系統,避免腐蝕濾袋。酸性液體還有鹽酸、硫酸、硝酸、氫氟酸等。

2)濾袋的堿腐蝕

多出現在鈉鹽和氨類化工生產工藝除塵中,例如氯化鈉、氨水、碳酸鈉等工況。對于電廠、水泥廠、垃圾焚燒廠、鋼鐵廠等領域的煙氣除塵出現較少。

3)濾袋的氧化腐蝕

氧化腐蝕指的是存在規定量氧化性物質的時候對濾料造成的損壞,主要為PPS類濾料的氧化腐蝕,可以對PPS類濾料造成氧化損壞的有氮氧化物、氧氣、臭氧、濃硫酸等。表現為PPS纖維變為深色且變脆,外觀完好無損,但是強度急劇下降,只有200N左右,接近濾料使用壽命的末期,失去過濾效果。

4)濾袋的水解

水解的定義是水分子介入纖維的高分子而引起分解的一種化學反應。以縮聚型聚合體生產的合成纖維是不耐水解的。包括:聚酯、聚酰亞胺(P84)、NOMEX、COMEX。濕度及化學品這三種因素需要存在才能激活水解。聚丙烯腈均聚體、PPS纖維、PTFE纖維不是產自縮聚型聚合體,常選來取代有水解問題的纖維。水解痕跡多為纖維顏色混濁,濾袋強力嚴重下降、用手可輕易撕破,縫紉線水解后斷裂,無強力。

三、 濾袋的燒灼

燒灼的表現主要有濾袋由于導致收縮劇烈,嚴重硬化,甚至濾袋表面出現破洞,主要原因為濾袋使用的工況條件中溫度超出濾袋的承受范圍,導致出現這種現象。具體為的顆粒、煙氣、濾袋熱收縮過大等造成濾料的損傷。

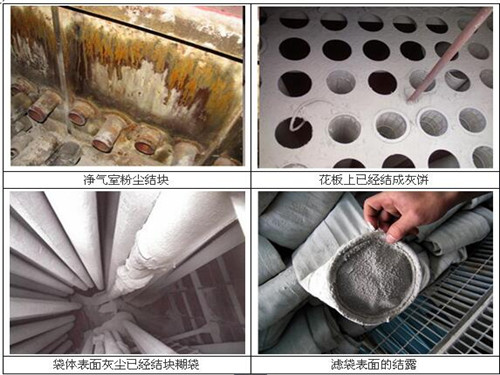

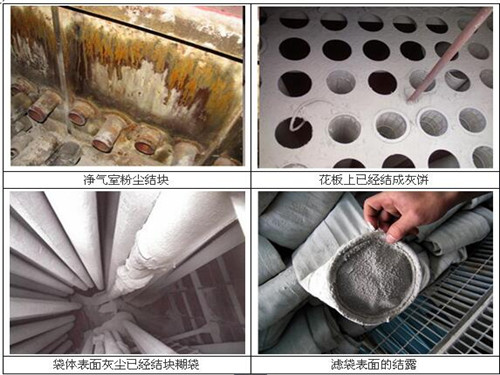

四、濾袋的結露阻塞

所謂結露,通俗地講,是指含濕空氣在氣壓和溫度下,析出飽和水分的現象。析出水分的溫度點稱之為露點。

飽和狀態下氣體壓力越高,則露點越低。空氣中濕含量越高,則露點溫度越高。當空氣中的濕含量,含濕空氣溫度低于該露點溫度時,過飽和空氣中會析出水分,即產生結露現象;當空氣溫度高于該露點時則不會析出水分,也不會產生結露現象。另外,煙氣中如含有SO2成分,則SO2含量越多,煙氣的露點越高。

由于濾袋使用工況環境中水分大,與粉塵粘接在濾袋的表面,濾袋表面的微孔堵塞,導致設備運行阻力高,濾袋失去過濾性能。具體原因如下:

1)除塵器存在漏風現象由于除塵器存在漏風現象,將外界大量的冷空氣吸進除塵器內,使除塵器局部空氣溫度急劇下降,空氣中的水分析出,從而產生結露現象。

2)煙氣中的含濕量過高

當處理的煙氣中含濕量過高,過飽和的水分析出,則產生結露現象。這種現象在水泥干法線的窯尾除塵器上尤其突出,由于水泥干法線窯尾的煙氣一般采用增濕塔進行冷卻調質處理,當所噴的水量過大,造成煙氣中的水分產生過飽和現象時會產生結露。

3)煙氣溫度過低

除塵器處理的煙氣本身溫度接近或低于露點溫度時,也會產生結露。

4)水分進入除塵器

由于“四管爆裂”現象,導致水分進入除塵器,造成濾袋表面結露、糊袋現象。

以上幾點是除塵濾袋破損常見現象,因此我們在制作、安裝、維護布袋除塵器的過程中要注意這些,防止濾袋發生破損燒毀的現象,延長濾袋的使用壽命,_布袋除塵器的整體運行。

瀏覽更多關于的內容

資訊導航

聯系方式

24小時電話:

400-6472-988

手 機:15133729888

15830803266

電 話:0317-8258621

傳 真:0317-8337182

Q Q :1542001029

聯系人:袁經理

400-6472-988

手 機:15133729888

15830803266

電 話:0317-8258621

傳 真:0317-8337182

Q Q :1542001029

聯系人:袁經理

公司名稱:河北華康環保除塵設備 公司地址:泊頭市四營開發區 電話:0317-8258621 傳真:0317-8337182 手機:15133729888 15830803266 網址:http://m.jzaoke.cn

河北華康環保 2011(C)版權所有 并對網站所有內容保留解釋權 冀ICP備12021058號-1